Economía

En el corazón de la gran fábrica de Deoleo en Córdoba: un negocio milenario con la última tecnología

La planta de Alcolea aporta el 47% de todo lo que produce este grupo, un gigante de la agroindustria mundial

Curiosidades de la fábrica cordobesa de Deoleo: de la botella 'Mezquita' a la fórmula secreta de una mostaza

Deoleo profundiza en la sostenibilidad del sector del aceite en Córdoba

Son las 11.00 horas de un día laborable en la planta de Deoleo en Alcolea, lo que los cordobeses llaman la fábrica de Carbonell pero que es muchísimo más. ABC acude a las instalaciones de este gigante mundial del agro para diseccionar ... el viaje del aceite de oliva del campo a la mesa en una compañía guiada por principios como la calidad, la mejora continua y tener al consumidor en el foco.

Los cicerones son del más alto nivel en Deoleo: Carlos Sánchez, director general global de Operaciones; Rafael Pérez de Toro, director general global de Calidad, Seguridad y Medio Ambiente; y María del Mar García, máxima responsable de la planta. Empieza la ruta por la planta.

Una 'cosecha' de datos apabullante

La 'cosecha' de datos que aportan los tres interlocutores es apabullante. Esta fábrica, que nació en 1975, ocupa más de 220.000 metros cuadrados y donde trabajan 140 personas, tiene como principal actividad el envasado de aceite de oliva. En ella, igualmente se produce y embotella todo el vinagre de este grupo, pero, matiza Sánchez, «lo envasa una firma que tiene esa parte de la planta arrendada». En Alcolea, además, «elaboramos una mostaza de nuestra marca Louit con una receta secreta», si bien la embotella otro envasador.

En 2022, en la planta de Alcolea, Deoleo envasó en torno a 86 millones de litros. Su capacidad máxima es de 170

En 2022, sigue el director general de Operaciones de Deoleo, en la fábrica cordobesa «envasamos en torno a 86 millones de litros y en 2023 acabaremos con un poquito menos. Es que ha caído la venta por la mala cosecha y la sequía». Su capacidad máxima es de 170 millones de litros anuales, en envases de plástico, vidrio y latas.

-kUhB--624x350@abc.jpg)

En ella, continúa, se prepara el aceite Carbonell. «Ésta es su planta de toda la vida. Ésa es la principal marca que envasamos aquí y es la tercera enseña de aceite de oliva extra virgen del mundo», afirma Sánchez. La preparan en Alcolea «no sólo para España, sino también para México, Holanda o Sudamérica, donde somos líderes». De aquí, salen igualmente otras firmas de referencia en España, como Maestros de Hojiblanca o Koipe.

El principal destino del aceite que sale de la planta de Alcolea es España. Pero, además, en un año normal desde ella se vende a 67 países

En Córdoba, embotellan también otras marcas de Deoleo. Es el caso de Fígaro, con ella en India son líderes de mercado, y Bertolli, que preparan para Estados Unidos y Norte de Europa y que es «la primera marca de aceite de oliva del mundo». «El principal destino del aceite que sale de aquí es claramente España. Pero en un año normal, desde Alcolea también vendemos a 67 países», añade.

La planta de Córdoba, ahonda, supone «un 47%, más o menos, sin tener en cuenta el vinagre porque corresponde a un externo, de todo lo que produce nuestro grupo; y no sólo vendemos aceite, sino que también comercializamos aceitunas, encurtidos o salsas». Es fácil comprobar el peso en Deoleo de una fábrica, que, explica su directora, está «entre las mejores envasadoras del mundo» de aceite de oliva. «Tecnológicamente está a un nivel top mundial», añade.

La innovación, como la obsesión por la calidad y la sostenibilidad, se repiten en las palabras de estos tres altos cargos. Y se palpan en la visita.

Un origen del proceso fuera de la fábrica

Las primeras explicaciones del proceso de producción de la fábrica llevan fuera de ellas. Las dan Pérez de Toro y Juan Carrasco, mánager de Sostenibilidad de Deoleo, explicando la filosofía con que trabajan con agricultores y almazaras. Parten de un hecho: «El aceite de oliva tiene una calidad y no la puedes mejorar». A partir de esa premisa, señala Pérez de Toro, «hay que ayudar al olivo a que produzca un aceite lo mejor posible».

Por ello, Deoleo establece protocolos -«Los verifican terceros», incide Carrasco- con sus proveedores para que «sigan las mejores prácticas para lograr una muy buena calidad del producto y cuidar el planeta». «Tenemos más de 70 almazaras certificadas con nuestros protocolos y hay una relación honesta con nuestros proveedores. Queremos que todos los eslabones de la cadena reciban su justa recompensa por su trabajo», apunta el director general de Calidad. El 90% de dichas almazaras son «andaluzas y cordobesas son un tercio aproximadamente».

-kUhB--624x350@abc.jpg)

Una de esas alianzas a las que se refiere la tiene Deoleo con Almaliva, grupo de 16 cooperativas de toda Córdoba -incluye a la potentísima Almazaras de la Subbética- y granadinas. El mánager de Sostenibilidad de Deoleo, explica que «nosotros somos expertos en comercializar y ellos en producir. De la unión nace la fuerza».

A la visita se incorpora Nuria Yáñez, directora técnica de Almazaras de la Subbética, destaca las medidas que buscan la calidad del aceite en el campo, como las jornadas formativas, y en las almazaras, como control de temperaturas o inertización de depósitos (frena la oxidación del aceite). Resalta, además, la vertiente social del protocolo, que les permitió, por ejemplo, implantar planes de igualdad, cuando aún no estaban regulados. El protocolo también fija, entre otras muchas cuestiones, la gestión y el ahorro de energía y agua.

Una vez que se tiene el aceite de oliva, expone Pérez de Toro, «hay que cuidarlo, porque es como un ser vivo». «Cada minuto que pasa, envejece» y esta fábrica usa los medios más avanzados para que «su calidad se mantenga y no envejezca rápido». Sus enemigos son «la luz, el calor y el oxígeno».

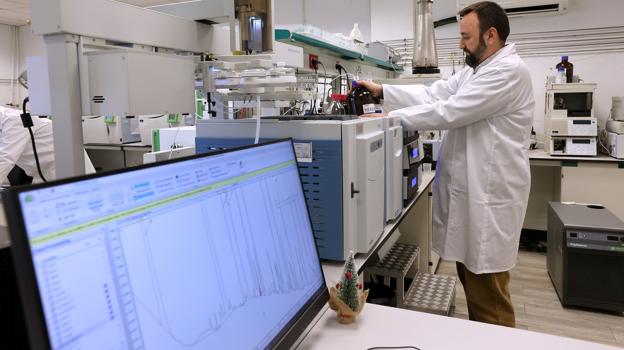

Todo arranca en el laboratorio

Es momento de moverse y Sánchez señala a los techos: «Son paneles fotovoltaicos que instalamos para generar autoconsumo». Al llegar a la zona de descarga, los camiones cisterna aguardan. No harán la entrega hasta que no se compruebe que lo que traen coincide con la muestra de la compra. «El aceite debe cumplir nuestros requisitos; más estrictos que los de la reglamentación», sostiene Pérez de Toro. Ahí, entra en liza el modernísimo laboratorio de la planta.

«Este laboratorio tiene un nivel top para garantizar que cumpios todas las legislaciones. Porque envasamos para todo el planeta»

Javier Gracia

Responsable del laboratorio

Allí, reciben Javier Gracia, responsable de dicho laboratorio, y María Teresa Reis, directora de Calidad de Producto de Deoleo. El primero explica que tienen un «nivel top para garantizar que cumplimos todas las legislaciones. Porque envasamos para todo el planeta». Pérez de Toro añade que «tenemos que tener equipos con una sensibilidad superior a lo que recoge la normativa para ofrecer al cliente lo que nos pide. Por ejemplo, en Alemania nos solicitan unos niveles de MOSH y MOAH, un contaminante, mucho más exigentes que lo legislado».

Este área hace los análisis de la materia prima que llega de los proveedores; del aceite que arriba en las cisternas o del producto embotellado aún en la planta y del que está en los puntos de venta. Reis da cifras que marean: «Hacemos más de 155.000 análisis de media al año, de unas 45.000 muestras». Resaltan que tienen tecnología que les permite «detectar una parte por billón de, por ejemplo benzopireno, un contaminante, cuando el límite permitido por la UE es dos partes por billón». Luego, señalan la máquina que detecta el MOSH y MOAH. «Cuando la compramos, era una de las primeras del mundo de ese tipo. Ahora, nos ha copiado casi todo el sector», afirma su director general de Calidad.

La bodega, la mezcla y el filtrado

Tras el ok del laboratorio, el aceite va a la bodega, donde se protege de sus enemigos. Se guarda en grandes depósitos inertizados -se saca el oxígeno, para evitar la oxidación del 'oro líquido'-, está a oscuras y siempre a 24 grados, explica la directora de la fábrica.

Para preparar el producto final, toman variedades de aceites y hacen «el 'blend' [la mezcla] que le gusta a cada consumidor a nivel mundial», señala Pérez de Toro. Luego, se «filtra» el aceite obtenido para «eliminar las impurezas y la humedad, propias del fruto y de producir el zumo de aceituna». Si no se acaba con ellas, «el aceite en las botellas evoluciona mucho más rápido al envejecimiento». Sánchez resalta el nivel tecnológico de la máquina de filtrado: «Es un ferrari».

Es llamativo el entramado de tuberías que van desde los depósitos al área de envasado. El director de Calidad indica que es un elemento que «nos diferencia del resto del sector». Con él, se evita cualquier posible mezcla no deseada entre aceites.

El área de envasado

En dicha área de envasado, que tiene diez líneas de producción, García indica que «todos los envases de plástico [PET]» que usan «se fabrican aquí». Así logran «eficiencia y mayor sostenibilidad, porque el transporte se reduce más de diez veces».

Se para, luego, en el «inspector», un sistema de cámara 360 grados. Fotografía los envases de forma integral y los compara con un patrón. Chequea «el cien por cien» de los envases: que el tapón, la etiqueta o la cápsula estén perfectamente colocados. La máquina aparta el que no esté bien. Eso antes se hacía con el ojo humano y «ningún operario puede ver el cien por cien de envases a una velocidad de cinco botellas por segundo», razona Pérez de Toro.

-kUhB--624x350@abc.jpg)

Y resalta otro elemento de innovación en el que han trabajado con IBM: «Somos los únicos en el mundo, entre compañías de gran volumen, con un código QR único para cada botella, con la información de cada paso de la elaboración del aceite que contiene».

El producto final va a un almacén refrigerado y se mandará al cliente «controlando las mejores condiciones» de envío. «Cuando el producto va a países con temperatura elevada, nuestros contenedores, por ejemplo, llevan mantas térmicas», señala Pérez de Toro.

La filosofía

El director general de Operaciones prensa todo este proceso en un concepto: «Nuestro foco está en el consumidor y para éste lo más importante es la calidad y la sostenibilidad». Y detrás de alcanzar esos dos elementos, están «la innovación y la digitalización»; o sea, la industria 4.0 [la tecnológicamente más avanzada]. «Ahora, disfrutamos de un largo viaje que hemos hecho de mejora continua», afirma Pérez de Toro.

«En sostenibilidad, somos más estrictos que la legislación vigente. Y en calidad, también tenemos requisitos más exigentes que la normativa»

Rafael Pérez de Toro

Director de Calidad de Deoleo

Y dicha mejora continua se ha logrado, añade, «gracias a cada trabajador, con sus aportaciones». Sin la plantilla, añade, «nuestra fábrica no podría haber logrado el residuo cero, certificado Aenor que ha recibido la planta». «Evitamos que más de un 91% de los residuos generados en la actividad acaben en el vertedero. Siempre buscamos reducir, reusar y reciclar», expone.

Es que, comenta, «en sostenibilidad somos más estrictos que la legislación vigente, pues el residuo cero no es un requisito normativo, y en calidad también tenemos requisitos más exigentes que la normativa». Se repiten los ingredientes, junto a la innovación, de la exitosa receta con la que de Deoleo prolonga una actividad milenaria en nuestra tierra, elaborar aceite, aplicándole ahora tecnología de última generación.

Esta funcionalidad es sólo para suscriptores

Suscribete

-U64371360744bBC-366x256@abc.jpg)

Esta funcionalidad es sólo para suscriptores

Suscribete