A la búsqueda del tiempo perdido en la carrera de las baterías eléctricas

Con China ejerciendo un aplastante dominio en la fabricación de celdas, España apela a su condición de potencia industrial del automóvil para buscar su oportunidad en el ensamblaje y el valor añadido

Pulpa de remolacha, hojas de piña, espuma de soja y ramas de olivo: los materiales vegetales conquistan los coches

España y Europa se han quedado atrás en la frenética carrera que se ha desatado a nivel mundial por liderar la producción de las baterías de ion litio, el corazón que hace posible el vehículo eléctrico y por tanto la movilidad verde del futuro. ... China controla el 75% de la producción mundial de estos dispositivos. Y también la cadena de suministros de materiales que son críticos para producirlos como el litio, cobalto y níquel. Dos de los tres mayores fabricantes de baterías del planeta son del país de la Gran Muralla. Una posición de liderazgo que resulta difícilmente alcanzable si se tiene en cuenta que solo el 3% de las baterías se producen actualmente en países europeos, según la Asociación Española de Proveedores de Automoción (Sernauto).

Aún así no todo está perdido. La UE se está poniendo las pilas porque no quiere quedarse en el pelotón de cola de la carrera. «Es consciente de la situación y está tomando medidas para reducir su dependencia a través del fomento de la extracción de materias primas, la creación de capacidades de fabricación de baterías como la iniciativa Europen Battery Alliance (EBA) y está incentivando la investigación de tecnologías alternativas y más sostenible de baterías», señala Ignacio Crespo, socio de Consultoría de KPMG en España. La EBA es el plan de Europa para crear su propia cadena de valor de fabricación de celdas de batería.

Otra propuesta es la Battery Passport (Pasaporte de Batería), que entrará en vigor a partir de 2027, un nuevo documento digital que contendrá todas las características de las baterías de coches eléctricos para garantizar su seguridad, un uso adecuado y reciclaje responsable. «Se trata de un sistema de certificación y de trazabilidad de cómo, dónde, cuándo y en qué condiciones se ha fabricado cada batería. Una forma de igualar el mercado entre chinos y europeos y de facilitar el reciclaje», explica Luis Marquina, presidente de Aepibal (Asociación Española de baterías y el almacenamiento energético).

Así que Europa está impulsando la industria local y atrayendo inversores con la idea de levantar en el suelo del Viejo Continente nuevas gigafactorías para fabricar baterías. Ya lo ha hecho el gigante chino CALT que cuenta con una planta en Turingia (Alemania) y ha comenzado a producir celdas para baterías de iones de litio con una capacidad inicial de 8 GWh al año. Quiere levantar otra en Hungría, como la coreana SK Innovation. Y su compatriota LG Chem se propone hacerlo en Polonia.

Made in Europe

También hay una pequeña industria cien por cien europea como la sueca Northvolt que cuenta con una fábrica al norte del país nórdico con una capacidad instalada de 16 GWh. Y ha conseguido ayudas de Bruselas para montar otra planta en Heide (Alemania). «Tiene mucho interés en desarrollar una cadena de suministros europea. Quiere hacer una batería completa con empresas europeas a partir de sus celdas», indica Luis Marquina. Y luego hay fabricantes de automóviles como Volkswagen que está construyendo una factoría para baterías con su empresa PowerCo en Salzgitter (Alemania). Y otros fabricantes de coches se asocian a empresas productoras de celdas para levantar esas nuevas plantas.

Según Upcell Alliance (la Alianza europea de fabricación de batería, que reúne más de 80 empresas, centros de investigación, universidades, organismos oficiales...), más de 25 empresas de fabricación de baterías tienen previsto crear más de cien gigafactorías en Europa de aquí a 2030.

Y en esta carrera por las futuras fábricas de baterías para los vehículos eléctricos que necesita Europa, España tiene la oportunidad de coger su carril, aunque hayamos perdido algunas bazas. Por ejemplo, al final la californiana Tesla se ha decidido por llevar su gigafactoría de baterías y coches eléctricos a Berlín en lugar de Valencia. La india Tata, propietaria de Jaguar Land Rover, se ha inclinado por Reino Unido para hacer lo mismo en lugar de Zuera (Zaragoza). Y también el fabricante chino BYD ha anunciado la construcción de su primera fábrica europea en Szeged (Hungría), rechazando la posibilidad de hacerlo en nuestro país como parecía.

Aún así hemos conseguido algunos triunfos. La china Envision, junto con Acciona, quiere levantar una gigafactoría en Navalmoral de la Mata (Extremadura) que podría producir 30 GWh al año. La eslovaca Inobat levantará otra de 32 GW en Valladolid. PowerCo, filial de Volkswagen, lo hará en Sagunto (Valencia). Y el grupo Stellantis también quiere construir una nueva factoría en España.

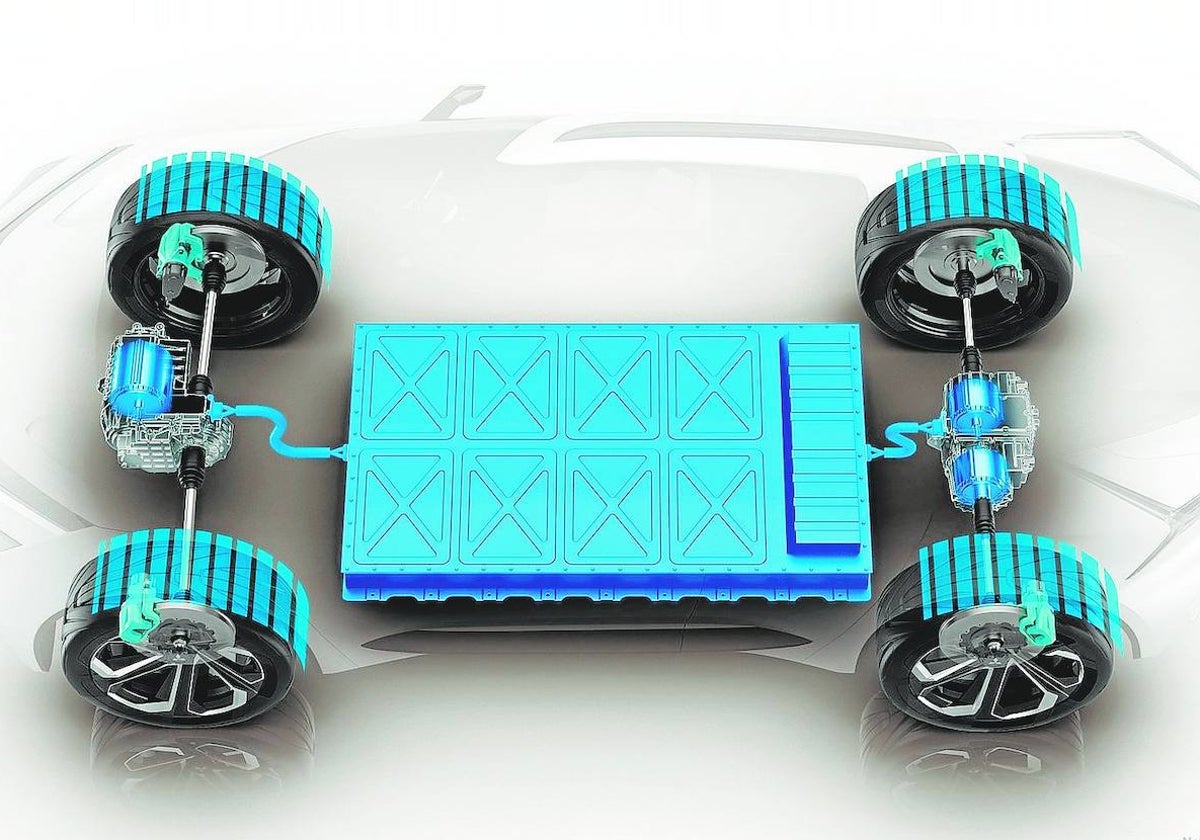

La clave está en la celda de la batería. «Es la esencia de la batería. A partir de muchas celdas unidas y comunicadas entre sí se forma la batería», cuenta Marquina. La celda es la pila donde se almacena la energía. Está formada por un ánodo y un cátodo y materias primas como el litio, cobalto y manganeso. Supone entre el 30 y 40% del valor de un vehículo eléctrico. No es de extrañar la encarnizada batalla por dominar este mercado o por lo menos por ser competitivos en esta industria, ya que tener el control de su fabricación es fundamental para reducir los costes de los coches verdes del futuro.

El caso es que fábricas de celdas todavía no hay en España y son pocas en Europa. La cuestión que se plantean es si las nuevas gigafactorías que están planificadas o en marcha producirán celdas Made in Spain o Made in Europe o ensamblarán las celdas que provengan del gigante asiático para construir la batería del vehículo eléctrico. «Los fabricantes de vehículos van a fabricar sus baterías. Aún así la celda será china. La cuota de mercado con la que Europa puede crear sus propias celdas será inferior a la cuota de mercado que tendrán las celdas chinas. Pero habrá una pequeña cuota de mercado europea y una industria auxiliar que fabricará el resto de componentes de la batería, la electrónica de potencia, el software de gestión...», considera Marquina. Y ahí es donde nuestras empresas tienen su papel.

La segunda convocatoria del Perte VEC ha beneficiado a 26 proyectos de baterías

Alrededor de las celdas hay toda una serie de componentes que son necesarios para garantizar su seguridad, que la protegen de la humedad, de golpes, la aislan del exterior... «Somos potentes en el ensamblaje, en el desarrollo de la estructura de la caja donde va la batería ('battery box'), en los elementos necesarios para su seguridad, en la gestión térmica de la batería... Somos buenos en ingeniería de las baterías. Es la parte química la que falta en España», asegura Cecilia Medina, gerente de Innovación y Talento de Sernauto.

Atractivos

Tener cerca toda esa industria puede resultar muy interesante para que se instalen aquí gigafactorías que fabriquen las celdas de las baterías. Además, contamos con otros irresistibles atractivos como enumeran los expertos. «Estos fabricantes son grandes consumidores de energía y aquí la tenemos más barata que en Francia o Alemania por nuestras renovables lo que puede impactar en el precio final del producto», estima Marquina.

Ser el segundo productor de automóviles de Europa, por detrás de Alemania, es también una ventaja. «Fabricamos toda tipología de vehículos eléctricos y componentes, y contamos con fabricantes de infraestructuras de recarga de primer nivel», señala Arturo Pérez de Lucía, director general de Aedive (Asociación Empresarial para el Desarrollo e Impulso de la Movilidad Eléctrica). «Es una industria automotriz madura, capaz de afrontar esta transformación con las inversiones adecuadas», considera Ignacio Crespo.

Y en el ámbito industrial las plantas de fabricación de baterías «exigen grandes extensiones de suelo industrial con buena conectividad eléctrica y logística. En este sentido España dispone de zonas industriales preparadas para acoger este tipo de inversiones», considera Crespo.

Sin olvidar que contamos con una industria minera con recursos estratégicos imprescindibles para las baterías, lo que también ayudaría a Europa a reducir su dependencia de China en esta cadena de suministros. «Somos un país minero que cuenta además con la segunda mina de litio más grande de Europa. Debemos aprovechar ese potencial, mediante proyectos sostenibles de extracción de materias primas y metales estratégicos pues también disponemos de cobalto, níquel, cobre, grafito, manganeso...», dice Pérez de Lucía.

Claro que también resulta un gran atractivo para atraer nuevos inversores el bálsamo financiero que supone los 4.300 millones de euros comprometidos en el Perte del Vehículo Eléctrico. Recoge subvenciones y créditos para proyectos relacionados con toda la cadena de valor de las baterías. En la última convocatoria, la sección A para la producción de baterías (la sección B está resolviéndose) ha entregado ayudas a 26 proyectos de 21 empresas por un importe de 528 millones de euros en forma de subvención y otros cien millones en forma de crédito.

Entre los beneficiados está la gigafactoría de baterías de Envision y Acciona en Navalmoral de la Mata. Las líneas de montaje y producción de baterías de Stellantis en Figueruelas (Zaragoza), Vigo y Madrid. Y plantas de ensamblaje de baterías, como la de Seat en Martorell o una nueva de Ford en Almusafes (Valencia).

Otros proyectos

No obstante, también han recibido financiación otros proyectos de la cadena de valor. Por ejemplo, 13,3 millones para que Lithium Iberia construya una planta que fabrique hidróxido de litio, un componente esencial para las baterías. Esta empresa pretende extraer litio de una de las mayores reservas europeas situada en un yacimiento en una zona rural de Cañaveral (Cáceres). También Tecnología Extremeña del Litio recibe 19 millones para un proyecto integral del tratamiento de litio y producir hidróxido de litio monohidratado.

España es el segundo fabricante de coches de Europa, con una industria capaz de transformarse

Así podríamos seguir con otras iniciativas que han recibido subvenciones como la planta de refinado de metales de La Canonja (Tarragona) de Basf Baterry Materials, el proyecto de fabricación de nanofibras de carbono de MindCaps Smart Supercapacitors, el de las placas refrigerantes de Benteler MPPV Automotive Manufacturing España, la planta de refinado de cobalto de Refinasol Battmat, la fábrica para producir componentes para la gestión térmica de baterías de Borgwagner Emissions Systems Spain...

Última milla

Otro ejemplo es la sevillana Scoobic Urban Mobility que ha conseguido 3,4 millones de euros para fabricar baterías de ion litio que se instalará en sus vehículos de última milla (cuentan con siete modelos diferentes) y en los de otras empresas españolas y europeas interesadas. Esta empresa tras su experiencia en China ha decidido instalar su planta de producción definitivamente en Utrera (Sevilla). «Nos hemos deslocalizado a España. La nueva fábrica arrancará en junio de este año y también tendremos una línea de fabricación de baterías de 1GWh al año. Vamos a utilizar las celdas de la sueca Northvolt y realizaremos el 'battery pack' y el ordenador de gestión de la batería», explica José María Gómez, CEO de Scoobic, una empresa que tiene prevista su salida al Nasdaq en 2025 y cuyos vehículos ya están en las calles de Nueva York, Washington, Los Ángeles, Francia, Italia, Alemania y Reino Unido.

El caso es que hay mucha industria detrás de la esencial celda de una batería. Y es ahí donde España puede entrar en el pelotón de cabeza en esta carrera por dominar componentes del vehículo eléctrico del futuro.

La siguiente generación toma forma en España

Una vez que parece pérdida la batalla por liderar la fabricación de las baterías de ion litio actuales (aunque Europa pueda conseguir una cuota de mercado mayor a la que tiene), la competición se juega en la siguiente generación de baterías. Y esa es la gran baza de nuestro país. «Tenemos una oportunidad en el desarrollo de las baterías de electrolito sólido, porque disponemos del 'know how' y de las capacidades para ello, pudiendo competir con Estados Unidos y China en ese liderazgo, que será clave en un lustro, con la llegada de soluciones comercialmente viables en dos o tres años», afirma Arturo Pérez de Lucía, director general de Aedive (Asociación Empresarial para el Desarrollo e Impulso de la Movilidad Eléctrica).

Esa es la aspiración de la empresa vasca Basquevolt: fabricar la batería de estado sólido del futuro. Ha recibido de la segunda convocatoria del Perte VEC 14,7 específicamente para una nueva planta de fabricación de «celdas para baterías» de estado sólido de 1 GWh, ubicada en Vitoria. «Nuestra tecnología es un 30% más barata que la tecnología china de ión litio», afirma convencido Francisco Carranza, CEO de Basquevolt.

Y de eso se trata: de hacer accesible económicamente el vehículo eléctrico. Hay que recordar que la batería supone el 40% del coste de estos automóviles. «Antes de construir gigafactorías tenemos que sacar una tecnología que reduzca costes y democratizar la movilidad eléctrica con vehículos a precios equivalentes a los de gasolina», cree Carranza.

Esta batería del futuro es más pequeña, ligera y barata. «Se reduce el peso a 300 kilos, las actuales de ion litio pesan 500 kilos. Y tiene mayor autonomía. Es una tecnología capaz de almacenar más energía en menos materia porque no son de líquido que ocupa más volumen sino de sólido que es más compacto y almacena más energía en menos espacio», especifica Carranza.

Investigación

Basquevolt ya ha conseguido los prototipos de sus celdas a tamaño real. «Hay una serie de elementos (cobalto, níquel...) cuya transformación se hace en países asiáticos. Pero la celda y el electrolito lo fabricamos aquí. Es tecnología española. Ahora lo probarán los fabricantes. Tenemos que seguir investigando, nos queda por lo menos cuatro años de desarrollo de producto para adaptar la tecnología base a las necesidades de los clientes que pueden querer utilizarlo en un turismo o en un camión».

Un aventura en la que Basquevolt no esta sola, tiene como socios al Gobierno Vasco, CDTI, Iberdrola, Enagás, CIE Automotive, EIT Innoenergy y CIC Energigune. De este último centro de investigación surgió Basquevol. «Allí trabaja Miche Armand, uno de los grandes científicos de baterías del mundo y tenemos la suerte que trabaje aquí», reconoce Carranza.

Esta funcionalidad es sólo para suscriptores

Suscribete

Esta funcionalidad es sólo para suscriptores

Suscribete